木工加工中心 格特百科

发布:2016-02-18 阅读:2950

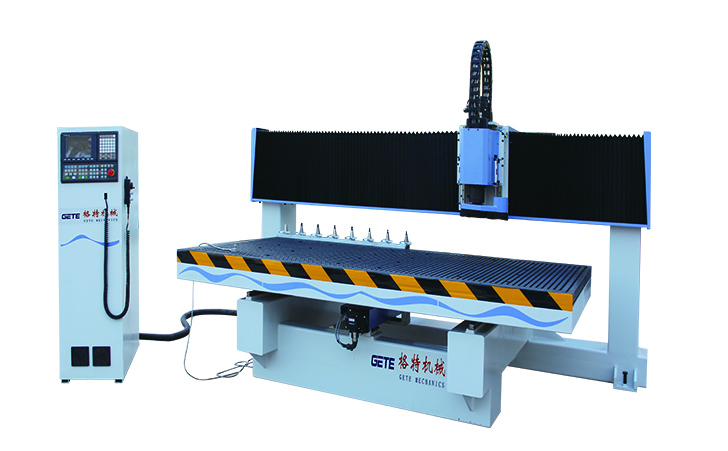

木工加工中心介绍木工加工中心作为一款专业用于生产加工橱柜门、实木门、板式家具、电脑桌和各种图案雕刻的数控机械设备,设计更人性化,拥有8把自动换刀刀库,主轴更是国内杰斯特高速自动换刀主轴,不论是大力切割还是精雕细琢都能得心应手。

木工加工中心分类

木工加工中心一般分为:经济型木工加工中心,重型木工加工中心,高精度木工加工中心三类。

木工加工中心配置

经济型木工加工中心机器配置

经济型木工加工中心机器性能

(1)运行尺寸为1300mm*2500mm(同时可以加工定制加工尺寸)(2)加工高度为200mm(横梁高度可定制)(3)主轴转速我 18000RPM(4)加工速度根据加工工艺不同,平均加工速度为每张板材2-5分钟(5)空行速度为 45米/分(6)加工精度0.05mm(7)重复定位精度为0.02mm(7)默认配置8把刀的圆盘式刀库(8)润滑系统为自动注油系统(9)配加工中心专用吸尘器(10)标配电源电压为 380V/50Hz。

重型木工加工中心机器配置

重型木工加工中心机器性能

(1)加工运行尺寸为1300mm*2500mm(同时可以加工定制加工尺寸)(2)加工高度为200mm(横梁高度可定制)(3)主轴转速为 24000RPM(4)加工速度根据加工工艺不同,平均加工速度为每张板材约2~5分钟(5)空行速度俗称回转速度为 45米/分(6)加工精度0.05mm(7)重复定位精度为0.02mm(7)默认配置8把刀的圆盘式自动刀库(8)润滑系统为LO1自动注油系统(9)配置高功率吸尘器(10)默认配备电源电压为380V/50Hz。

高精度木工加工中心机器配置

高精度木工加工中心机器性能

1)加工运行尺寸为1300mm*2500mm(同时可以加工定制加工尺寸)(2)加工高度为200mm(横梁高度可定制)(3)主轴转速为6000~24000RPM(4)加工速度根据加工工艺不同,平均加工速度为每张板材约2~5分钟(5)空行速度俗称回转速度为45米/分(6)加工精度0.03mm(7)重复定位精度为0.02mm(7)默认配置8把刀的直排式自动刀库(8)润滑系统为LO1自动注油系统(9)配置高功率吸尘器(10)默认配备电源电压为380V/50Hz。

木工加工中心部件特性

(1)中央集中自动润滑系统。

※可定时定量供应润滑油,以增加线性滑轨及滚珠螺杆的使用寿命。

※.配备缺油、低压、高压侦知系统功能。

※.独特油路设计,保证各注油点的润滑油供给。

(2)床身设计

※.高刚性机体结构设计,并经材料应力分析及回火处理,使机台精度永久不变形。

※.底座由数控龙门五面一体加工完成,以保证机体所有相应的几何公差标准。

3)线性滑轨及滚珠螺杆(台湾制造)

※.使用台湾(上银)精密滚珠导螺杆及精密线性滑轨,精度高使用寿命长。

※.高精度滚珠螺杆,精度可达0.03mm以内,滚珠螺帽双端双层防尘刮刷环,可完全阻绝粉尘的侵入,增长螺帽的使用寿命。

※.精密N级线性滑轨,精度可达0.03mm以内中预压的线性滑座设计,精度高稳定性强的特性,可使滑轨使用寿命更长。

(4)精密齿排传动

※.采用精密螺旋齿排传动,其精度可达0.02mm,齿面经过热处理淬硬研磨加工,其特性如下:传动效率高、承受高扭力、运转低噪音等。

※.精密研磨级螺旋齒轮,传动齿隙小,经特殊表面热处理,耐磨耗寿命长。

(5)横梁导轨安装方式

※. X轴采用背跨式安装,与Z轴形成三角架结构大大提高了Z轴的刚性及稳定性。

※Y轴导轨采用立式平行安装,最大限度发挥滑块的承重力,与德国的大型设备装配工艺相同。

(6)风冷式自动换刀高频主轴(意大利HSD)

※.采用意大利HSD制造,具备高转速低燥音特性并经IP65防水防尘测试。轴承采用耐高温的陶磁轴承,转速可高达18000RPM,高精度且耐磨耗可承受重切削加工。内外双重气冷式强制冷却系统,可永保低温连续长时间加工,并增长主轴使用的寿命。

(7)伺服驱动马达(安川伺服)

※.采用知名安川伺服品牌,其具备高速度、高精度的传动最高性能,转矩力大,可缩短加减速时间,最高驱动应答性,大幅缩短整定时间,高分解能编码器的标准配备,可高精度定位及微细加工。

(8)行星式减速机(台湾制造)

※.采用台湾行星式减速机,其特性是体积小承受扭力大,传动效率高,减速范围宽,高精度、高扭矩、低背隙及运转安静等。

※产品特性如下:低噪音、低背隙、高效率、高输入转速、高扭矩、高稳定性、高减速比等优异性能。

(9)刀具自动补偿系统

※.精密侦知校刀点位置,并自动输入刀长数据。

※.针对复杂性加工产品可快速解决刀长的补正。

※.自动补偿器配置安全防撞功能,可避免刀具碰触时伤及刀具。

木工加工中心整机特性

◆床体钢结构厚壁方管焊接,经震动时效处理,坚固耐用,不易变形。

◆Z轴采用德国产滚珠丝杠,台湾高精密直线导轨,精度高更耐用。X、Y轴采用齿条传动,速度更快,更好的提高效率,节省成本。

◆台湾新代控制系统,操作更简便,自动换刀系统,更省时安全。

◆驱动系统采用安川伺服电机、驱动器。功能齐全、性能稳定、可靠性高。

◆自动油路润滑系统,维护、保养更方便。

◆真空吸附夹具两用台面,加工异型工件更加轻松自如,吸力更强,可达250立方/小时。

◆拥有断点续雕、断电恢复、加工时间预测等功能。

◆设计更加人性化。不论大力切割还是精雕细琢都能得心应手。

◆本款机型关键机构均采用精密零部件装配而成。

木工加工中心适用行业

◆ 木工行业:各种门,窗,橱柜,工艺木门,免漆门,屏风,工艺扇窗,红木家具,波浪板加工等各种家具,木艺 的加工。

◆ 广告行业:广告标牌,标示制作,广告用料切割,吸塑制模,LED霓虹灯制作等多种材料广告装饰产品的制作。

◆ 工艺品行业:可在木质,竹,人造大理石,有机板,双色板,水晶等材料上进行各种精美图案和文字的雕刻。

◆ 适用材料:各种木质材料;铝板,铝塑板,塑料板;PVC、亚克力、双色板、密度板、水晶板等广告材料;及人造软大理石等非金属及轻金属材质。

◆ 雕刻效果:可以雕刻各种浮雕,影雕,透雕,平面雕刻,切割,洗底等各种效果。

木工加工中心维护

(一)主传动链的维护

定期调整主轴驱动带的松紧程度,防止因带打滑造成的丢转现象;检查主轴润滑的恒温油箱、调节温度范围,及时补充油量,并清洗过滤器;主轴中刀具夹紧装置长时间使用后,会产生间隙,影响刀具的夹紧,需及时调整液压缸活塞的位移量。

(二)滚珠丝杠螺纹副的维护

定期检查、调整丝杠螺纹副的轴向间隙,保证反向传动精度和轴向刚度;定期检查丝杠与床身的连接是否有松动;丝杠防护装置有损坏要及时更换,以防灰尘或切屑进入。

(三)刀库及换刀机械手的维护

严禁把超重、超长的刀具装入刀库,以避免机械手换刀时掉刀或刀具与工件、夹具发生碰撞;经常检查刀库的回零位置是否正确,检查机床主轴回换刀点位置是否到位,并及时调整;开机时,应使刀库和机械手空运行,检查各部分工作是否正常,特别是各行程开关和电磁阀能否正常动作;检查刀具在机械手上锁紧是否可靠,发现不正常应及时处理。

(四)液压、气压系统维护

定期对各润滑、液压、气压系统的过滤器或分滤网进行清洗或更换;定期对液压系统进行油质化验检查、添加和更换液压油;定期对气压系统分水滤气器放水。

(五)机床精度的维护

定期进行机床水平和机械精度检查并校正。机械精度的校正方法有软硬两种。其软方法主要是通过系统参数补偿,如丝杠反向间隙补偿、各坐标定位精度定点补偿、机床回参考点位置校正等;硬方法一般要在机床大修时进行,如进行导轨修刮、滚珠丝杠螺母副预紧调整反向间隙等。

木工加工中心使用注意事项

(一)木工加工中心的使用环境

为提高数控木工加工中心的使用寿命,一般要求要避免阳光的直接照射和其他热辐射,要避免太潮湿、粉尘过多或有腐蚀气体的场所,精密数控设备要远离振动大的设备,如冲床、锻压设备等。

(二)良好的电源保证

为了避免电源波动幅度大(大于±10%)和可能的瞬间干扰信号等影响,数控设备一般采用专线供电(如从低压配电室分一路单独供数控机床使用)或增设稳压装置等,都可减少供电质量的影响和电气干扰。

(三)制定有效操作规程

在数控机床的使用与管理方面,应制定一系列切合实际、行之有效的操作规程。例如润滑、保养、合理使用及规范的交接班制度等,是数控设备使用及管理的主要内容。制定和遵守操作规程是保证数控机床安全运行的重要措施之一。实践证明,众多故障都可由遵守操作规程而减少。

(四)数控设备不宜长期封存

购买数控机床以后要充分利用,尤其是投入使用的第一年,使其容易出故障的薄弱环节尽早暴露,得以在保修期内得以排除。加工中,尽量减少数控机床主轴的启闭,以降低对离合器、齿轮等器件的磨损。没有加工任务时,数控机床也要定期通电,最好是每周通电1~2次,每次空运行1小时左右,以利用机床本身的发热量来降低机内的湿度,使电子元件不致受潮,同时也能及时发现有无电池电量不足报警,以防止系统设定参数的丢失。